氧气汇流排车间管道安装

2016-08-09 10:11:58 来源:延中五金

氧气汇流排车间管道安装时,管道为忌油管道,必须在除锈之后进行彻底脱脂。脱脂剂可选用工业四氯化碳、二氯乙烷、三氯乙烯和工业酒精等有机溶剂。脱脂前管子、附件必须预先干燥。氧气管道阀门应按要求进行现场(解体)脱脂,解体脱脂及其回装应在制造厂家*人员现场指导下进行。回装完成的阀门,安装前必须进行严密性检查。

目前,氧气管道*常见的除锈脱脂工艺采用槽式酸洗法。使用“四合一”溶液配方,只需一道工序即可完成酸洗(除锈)、脱脂、中和、钝化等四道工序所要求进行的工作,比较经济实用、行之有效。完成除锈脱脂后的管材管件必须及时封口。

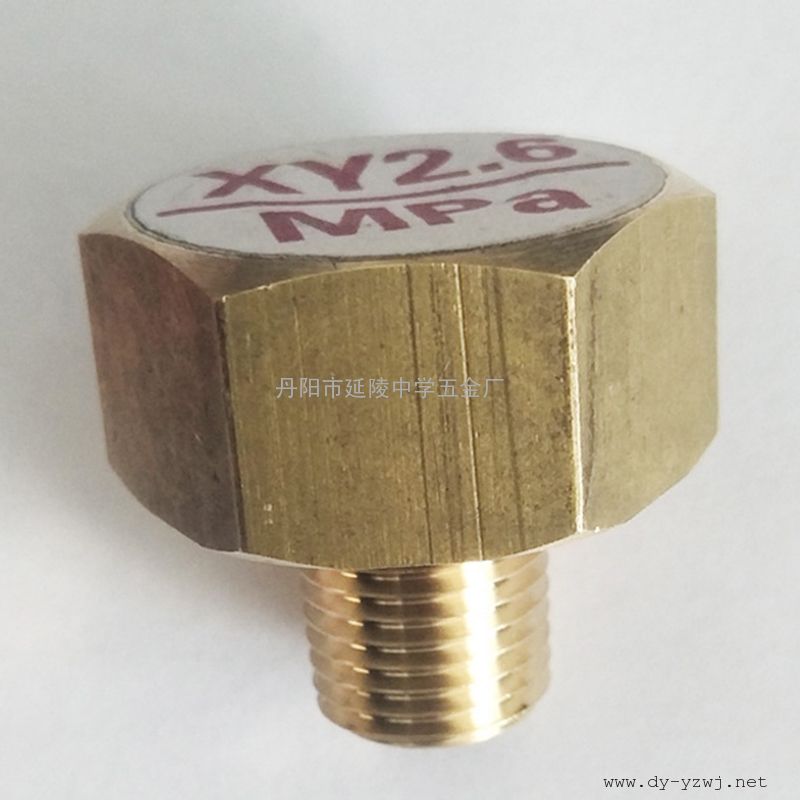

一、概述 氧气汇流排的氧气,是一种极易引起燃烧的气体,广泛使用于炼铁、炼钢、连铸连轧等等项目,其主要作用有燃烧加温、脱炭及事故切割。氧气的特性,决定了氧气管道忌油、忌锈蚀、忌铁屑及杂物。氧气管道安装施工的质量隐患,极易引起安全事故如氧气管道送气时引起燃烧、爆炸,甚至造成人身伤亡等重大安全事故。因此,在氧气管道的安装施工过程中,必须严格控制其施工质量。这就要求监理人员在进行氧气管道施工质量控制过程中,应以控制氧气管道的禁忌为重点,实施现场同步跟踪监理。氧气接头箱、车间集中供气气体管道配件 本文在介绍氧气管道安装施工工艺特殊要求时,同步阐述监理质量控制工作方法及要点。 二、施工工艺简介 氧气管道安装施工不同于其他燃气管道如煤气管道乙炔汇流排管道等,它的施工工艺比较复杂,除了一般性管道施工如安装、焊接、吹洗、压力试验(含严密性试验)、送气(液)等常规性施工工艺外,尚有除锈、脱脂、探伤、氩弧焊、爆破式吹扫等特殊施工工艺要求。另外,氧气管道的送气也有其特殊的工艺规定如氮气吹扫,氮气置换、氧气置换等等。氧气管道安装施工工艺的复杂性,给监理质量控制工作带来了相当大的难度。 一般情况下,氧气管道安装的主要施工工艺流程如图所示。 三、质量控制点设置 由于氧气管道安装施工工艺复杂,安装过程中产生的质量隐患极易引起安全事故,如脱脂不净或吹扫不彻底等易造成送气时燃烧、爆炸,甚至可能发生人身伤亡事故。因此,氧气管道安装过程中每道工序施工均应作为重点控制对象。监理人员在设置质量控制点时,应当充分考虑氧气管道施工的特殊要求。 氧气管道安装施工质量控制点设置如表所列。 四、施工执行主要标准、规范 氧气管道安装施工及验收应执行的设计技术文件及主要标准规范,除工业金属管道安装通用规范外,还应按氧气管道相关技术要求、规范规定实施。 1、设计技术文件 ①、设计施工图 ②、设计施工说明及特殊规定 2、主要标准规范 ①、工业金属管道工程施工及验收规范 GB50235—97 ②、现场设备、工业管道焊接工程施工及验收规范 GB50236—98 ③、工业金属管道安装工程施工质量检验评定标准 GB50184—93 ④、氧气及相关气体安全技术规程 GB16912—97 氧气管道安装施工工艺流程图 管道压力试验 管道吹扫 管道气密性复验 送 气 施工准备 管材、管件、阀门进场 管材、管件检验 阀门强度及严密性试验 阀门(解体)脱脂 管道除锈及脱脂 管道加工、焊接、安装 对接焊缝无损探伤伤 氧气管道安装质量控制点设置表 序号 质量控制点名称 主要控制内容 质量控制点属性 1 阀门试验 强度及密封复验、试验质量 见证点 2 除锈及脱脂 管道除锈及脱脂、阀门(解体)脱脂、除锈及脱脂质量 停止点及见证点或旁站点 3 管道安装 现场脱脂、管口封闭、焊缝外观质量 停止点 4 焊缝检验 外观质量、内部质量 见证点(超声波探伤)、停止点 5 压力试验 试验压力、持压时间、试验质量 旁站点 6 气密性试验 试验压力、持压时间、试验质量 见证点 7 管道吹扫 气流速度、吹扫时间、吹扫质量 停止点 8 泄漏性试验 泄漏率 停止点 9 送气 二次吹扫及查漏、氮气置换、氧气置换、阀门开启速度 见证点 五、监理质量控制工作方法及要点 1、施工准备质量控制 ①、施工方案 监理人员应要求并督促施工单位报审施工方案。审核氧气管道安装施工方案时,应重点审查施工工艺安排、施工质量管理、技术保证措施、质量保证措施等内容。要求方案内容具体、合理合法、切实可行,并具有指导安装施工的作用。车间集中供气系统重要工序如除锈、脱脂、试验检验、吹扫、送气等,还应要求施工单位报审更加详细具体的施工方案。 ②、施工作业技术交底 监理人员在要求并督促施工单位在氧气管道每道工序施工前进行严格的技术交底的同时,在每道工序施工前,检查施工单位技术交底落实情况。施工单位进行施工作业技术交底,确保施工人员在施工前明确做什么、如何做、施工应达到的标准和要求等。重点工序施工还应要求施工单位报审施工作业技术交底。 ③、材料、构配件及设备审查 工程材料、构配件、设备报审时,监理人员在进行材质、型号、规格、质量等常规性审查的同时,还应审查构配件、设备出厂脱脂记录;施工用重要材料如酸洗液、脱脂剂、焊接材料等审查过程中,监理人员有必要进行现场全数检查。 ④、施工准备过程中,要求、督促并审查施工单位进行的其他准备工作,可按一般常规性程序进行。 2、施工过程质量控制 ①阀门试验 阀门进场报审合格后,监理人员应严格要求施工单位进行100﹪阀门壳体强度及密封性试验。阀门的壳体强度试验压力不得小于其标注公称压力的1.5倍、试验时间不得低于5分钟,以壳体填料无渗漏为合格;密封试验宜以公称压力进行,以阀瓣密封面无渗漏为合格。监理人员应对阀门强度及密封性试验进行见证确认。 ②、管道除锈及脱脂 氧气管道材料(包括管材、管件、阀门)安装前必须进行内部除锈。炭钢材质管道的除锈方法一般采用酸洗或喷砂,其中酸洗为*常用的除锈方式,不锈钢管、铜管及铝合金管除锈只需进行擦抹。

除进行日常巡视检查外,监理人员应对氧气管道除锈脱脂质量进行100﹪检查,并对阀门解体脱脂施工进行现场见证或旁站。除锈后的管道及附件内壁应无毛刺、锈斑及鳞片等,呈现正常的金属本色(用盐酸、硝酸、硫酸等酸洗后管内壁应呈现灰白色,磷酸酸洗后,管内壁应呈现灰黑色)为合格。脱脂后的管道及附件检查验收时,可用清洁干燥的白滤纸擦拭管道及附件内壁,无油迹即为合格;或用紫外线灯照射,脱脂表面无紫兰荧光即为合格。 ③、气体管道安装 氧气管道焊接一般采用:炭钢管氩弧焊或氩弧焊打底电弧焊盖面、不锈钢管采用氩弧焊、高压紫铜管或黄铜管采用手工钨极氩弧焊的施工工艺。氩弧焊打底时管内应充惰性气体保护。 氧气管道严禁使用折皱弯头。当必须使用冷弯或热弯碳素钢弯头时,其弯曲半径不宜小于管外径的5倍。管道上仪表接管的开通和焊接应在管道安装前完成。 管道加工完成并去除毛刺、铁屑后,焊接安装前,宜对管子及附件内表面进行现场二次脱脂。管道内表面的脱脂可用脱脂剂注入管内,充满约2∕3,管口两端用木塞堵严,将管子保持水平,经过15至30分钟,同时将管子滚动3至4次,倒出脱脂剂,用氮气吹扫干燥。检查无油迹即可投入焊接安装。安装过程中应对各类管口、阀门口、附件口及时封口,以防二次污染。氧气管道安装施工过程中,监理人员应重点巡视检查焊接质量及脱脂质量,严禁施工过程中产生二次污染,对施工现场的二次脱脂质量进行不少于30%的现场抽查。 ④、焊接检验 氧气管道对接焊缝外观质量需进行100﹪的检验,应达到设计规定的焊缝等级要求,一般情况下不低于Ⅱ级焊缝标准;对接焊缝内部质量无损探伤结果应达到设计要求,一般情况下不低于Ⅱ级焊缝标准。设计压力小于1.5MPa的氧气管道,对接焊缝无损探伤抽查比例不低于15﹪;设计压力大于或等于1.5MPa的氧气管道,对接焊缝无损探伤抽查比例100﹪。当采用超声波进行无损探伤时,氧气管道对接焊缝内部质量验收级别必须相应提高一级。 无损探伤发现对接焊缝内部质量缺陷时,焊缝返修及检验应严格按照GB50235—97第7.4.7条规定进行。

氧气管道与螺纹管件、阀门采用螺纹连接时,丝扣连接处应采用一氧化铝、水玻璃或聚四氟乙烯薄膜作为填料,严禁使用涂铅油的麻和其它含油脂的材料;法兰垫片应按设计压力及特别要求选用,一般情况下选用聚四氟乙烯垫片。氧气管道的埋地防腐及绝缘、管道穿过热源区的绝热、各类防雷防静电接地等均应符合设计及规范特别规定。

丹阳市延陵中学五金厂咨询电话

丹阳市延陵中学五金厂咨询电话 扫一扫,手机浏览

扫一扫,手机浏览